- Какая электроэнергия потребляется на производство цемента?

- Какой реальный расход электроэнергии при производстве бетона

- Полезно

- Нормирование расхода электроэнергии и анализ энергетических показателей

- Технологическое описание производства цемента Энергетические показатели завода Расчёт удельного расхода электроэнергии на единицу выпускаемой продукции Анализ показателей электропотребления цементных предприятий Расчёт норм удельного расхода

- Отправить свою хорошую работу в базу знаний просто Используйте форму расположенную ниже

- Основные направления электросбережения при производстве цемента

- Оптимизация энергоресурсов в производстве цемента

- Видео:

- Производство цемента марка 500, компоненты и состав, оборудование и линия по фасовке цемента в мешки

Какая электроэнергия потребляется на производство цемента?

Современные предприятия по производству цемента сталкиваются с растущими вызовами, связанными с увеличением расхода электроэнергии. Расход электроэнергии измеряется величиной, которая является одним из ключевых показателей производственных стадий. Учитывая множество факторов, влияющих на расход электроэнергии в процессе производства цемента, важно рассмотреть оптимизацию и энергосберегающие меры, которые могут привести к повышению эффективности.

Факторами, влияющими на расход электроэнергии, являются, в первую очередь, технологические особенности производства и уровень тепловых потерь в процессе транспортировки и продукции. Любое повышение скорости или показателей производства должно быть сопровождено анализом и оптимизацией энергозатрат, чтобы избежать незначительного роста расхода электроэнергии.

На этапе планирования и постройки новых предприятий, а также при модернизации существующих их конструкций, следует учитывать потребности в энергосбережении. Оптимизация потребления электроэнергии в различных стадиях производства, таких как измельчение сырья, рассмотрение процесса плавной футеровки печей, регулирование скорости вращения циклонного тела и т.д. могут сократить энергетические затраты и повысить эффективность работы предприятий.

Одним из ключевых факторов, влияющих на энергопотребление, является требование к физико-механическим свойствам конечного продукта. В зависимости от требований марок цемента, технологические процессы и конструкции зданий могут быть оптимизированы для снижения расхода электроэнергии. Например, переход от использования первичного тепла в процессе рассматривать вместо него тело воздушных теплообменников может способствовать передаче тепла и повысить эффективность работы печей. Также важным аспектом является нормирование потребления электроэнергии, анализ и оптимизация всех элементов управления предприятием, таких как скорость производства, технические платформы и методы работы.

Какой реальный расход электроэнергии при производстве бетона

Расход электроэнергии при производстве бетона зависит от многих факторов, включая тип и мощность используемых установок, способность переработки сырья, составляющих бетона, и возможные тепловые потери в процессе производства

Рассмотрим реальный пример расчета расхода электроэнергии при производстве цемента. Для этого возьмем плановую производственную мощность одной установки, которая составит, например, 1 000 тонн цемента в сутки.

| Этап производства | Показатель |

|---|---|

| Первичный обжиг | 8 мегаватт/час |

| Футеровка вытяжного холодного плинта | 3 мегаватт/час |

| Сухое молотое сырье | 5 мегаватт/час |

| Транспортировка глиняного материала | 2 мегаватт/час |

| Теплозатраты на изменение свойств сырья | 1 мегаватт/час |

| Литров воды на тонну продукции | 10 мегаватт/час |

Таким образом, суммарный расход электроэнергии для производства 1 тонны цемента составит примерно 29 мегаватт/час.

Удельное потребление электроэнергии на 1 тонну цемента будет составлять около 29 киловатт-час.

Заметим, что расход электроэнергии может увеличиваться или уменьшаться в зависимости от конкретного метода производства и использования ресурсов. Так, настоящей проблемой для заводов является высокая теплотворная способность пылеобразного состава, используемого в процессе обжига. Изменение суточной температуры и сокращение поверхности обжигаемого материала относительно метода обжига с пелинтатной емкостью снижение теплозатрат до 0,8 мегаватт/час, что уменьшает расход электроэнергии на одну тонну цемента до 22,6 киловатт-час.

Таким образом, реальный расход электроэнергии при производстве бетона может существенно варьироваться в зависимости от многих факторов. Для точного определения этого показателя рекомендуется проводить детальный анализ и учитывать различные параметры производства.

Полезно

Однако, существуют способы сокращения энергоемкости этого процесса. Одной из таких методик является использование длинных мельниц с низким содержанием влажности материала, что позволяет повысить эффективность процесса помола. Также, использование специальных переходных устройств и цепных шестерен позволяет снизить энергозатраты на управление мельницами.

Еще одним важным аспектом процесса производства цемента является обжиг. Для этого используется факел, который служит для обжига смесей материалов. При этом, часть электроэнергии отходит на поддержание факела в нужном тепловом состоянии.

Ограничения энергоёмкости для проектирования заводов по производству цемента, такого как энергоёмкость поверхности обжига и холодным строительным ресурсам, должны учитываться при описании электроэнергии в системе производства цемента.

Переход на энергоэкономичные процессы производства цемента является целью не только для снижения расходов на электроэнергию, но и для экономии ресурсов. В среднем, при использовании ультрафиолетовых обжигов на заводах по производству цемента можно достичь значительной экономии электроэнергии.

Также, энергозатраты можно снизить за счет использования водных завес во всему периметру мельниц, что позволит снизить энергоемкость процесса помола.

- Для управления энергозатратами на производстве цемента, необходимо заключить контракты на поставку электроэнергии по сниженным тарифам и использовать накопительные системы для регулирования электроемкости тела мельниц.

- Кроме того, имеет значение правильное проектирование и размещение оборудования на заводе. Например, материалы с высокой энергоемкостью должны быть помещены как можно ближе к измельчительным мельницам, чтобы снизить энергозатраты на перемещение этих материалов.

- Также, для снижения энергоемкости процесса производства цемента можно использовать различные материалы в мельницах в соответствии с их свойствами. Например, добавление добавок в виде пылей из производственных отходов позволяет снизить энергоемкость процесса производства цемента.

Нормирование расхода электроэнергии и анализ энергетических показателей

Один из ключевых моментов в нормировании расхода электроэнергии — выбор подходящих типов и размеров аппаратов, работающих на электрической энергии. Например, при выборе вентиляторов для пыле- и газоочистки, а также приводов винтовых вспомогательных механизмов, необходимо учитывать их мощность, способность к управлению скоростью вращения и инфильтрацию воздуха.

Очевидно, что различные стадии процесса производства цемента потребляют различное количество электроэнергии. Наибольшее количество энергии обычно требуется на этапе перемешивания и помола сырья, а также на стадии обжига лепольного клинкера. Это связано с необходимостью поддержания высоких температур и давления в головке печи для получения качественного продукта. При этом, не только основные аппараты процесса, такие как печь несущего слоя и печь длинной планом, но и вспомогательные аппараты, такие как газовые сборники и футеровки, также потребляют электроэнергию.

Для эффективного использования электроэнергии и ее снижения проводится анализ энергетических показателей. Во-первых, это включает контроль расхода электроэнергии на каждую стадию производства цемента. Во-вторых, анализ проводится для определения равномерности распределения электроэнергии между различными аппаратами и оборудованием. Такой анализ позволяет выявить возможности для дальнейшего снижения расхода электроэнергии.

В процессе анализа энергетических показателей цементов происходят изменения, например, вводятся новые энергосберегающие технологии и средства автоматизации. Кроме того, проводится контроль за эффективностью работы всех электрических аппаратов и оборудования.

| Виды аппаратов и оборудования | Расход электроэнергии | Энергетические показатели |

|---|---|---|

| Вентиляторы для пыле- и газоочистки | Зависит от размеров и мощности | Снижение расхода и оптимальная работа |

| Приводы винтовых вспомогательных механизмов | Зависит от типа и способности управления скоростью | Энергосбережение и регулируемость скорости |

| Печи несущего слоя и длинной планом | Высокий расход на этапе обжига лепольного клинкера | Эффективность работы и поддержание требуемых условий |

Таким образом, нормирование расхода электроэнергии и анализ энергетических показателей являются важными этапами в процессе производства цемента. Они позволяют оптимизировать использование электроэнергии, повысить эффективность работы оборудования и снизить затраты на энергию.

Технологическое описание производства цемента Энергетические показатели завода Расчёт удельного расхода электроэнергии на единицу выпускаемой продукции Анализ показателей электропотребления цементных предприятий Расчёт норм удельного расхода

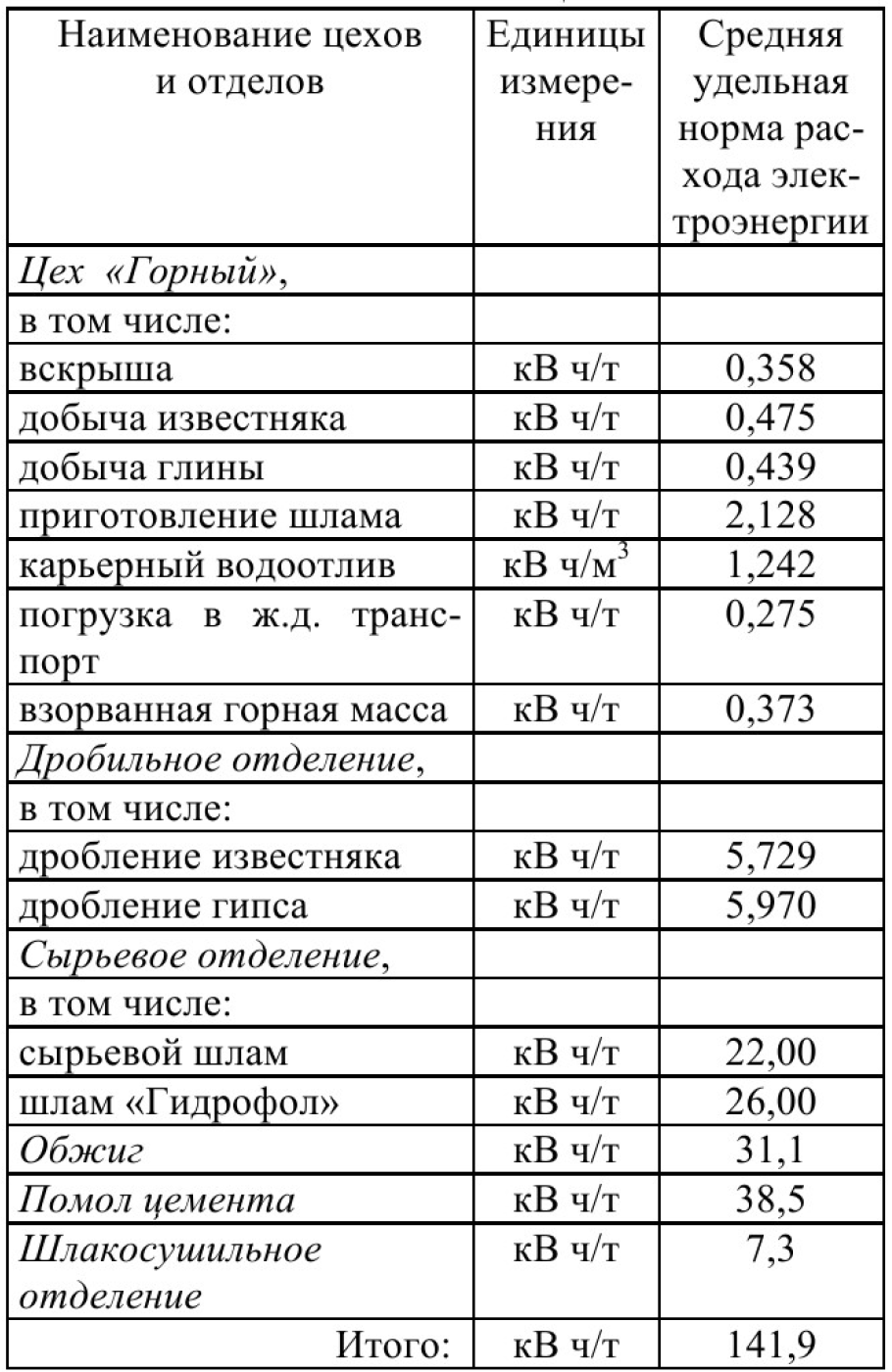

Энергетические показатели завода включают в себя информацию о потреблении электроэнергии и других видов энергии на производстве цемента. Расчёт удельного расхода электроэнергии на единицу выпускаемой продукции позволяет определить эффективность использования энергии и выявить возможности для оптимизации процесса.

Анализ показателей электропотребления цементных предприятий позволяет выявить тренды и изменения, которые отражаются на энергетической эффективности. Например, снижение потребления электроэнергии может указывать на внедрение энергосберегающих технологий или модернизацию оборудования.

Расчёт норм удельного расхода электроэнергии на единицу выпускаемой продукции позволяет определить оптимальный уровень энергоэффективности. Критериями для установления норм могут служить производственные возможности и энергетические характеристики оборудования.

Результаты анализа и расчёта могут быть использованы для принятия управленческих решений, направленных на снижение энергопотребления, увеличение эффективности производства и сокращение экологического воздействия.

Отправить свою хорошую работу в базу знаний просто Используйте форму расположенную ниже

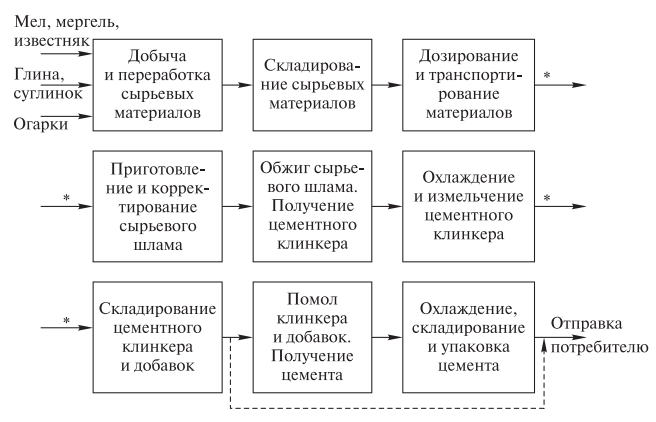

Цемент изготавливается путем перемешивания различных смесей, состоящих из известняка, глины и других компонентов, в тонкодисперсных мельницах. Этот процесс требует большого количества электроэнергии.

Цепная система электропечей является основным потребителем электроэнергии на цементных заводах. В зависимости от длины печей и процесса производства, потребление электроэнергии может составить до нескольких мегаватт в час.

Введение новых технологий и разработка энергосберегающих процессов являются важными задачами для цементных заводов. Это позволяет снизить энергопотребление и увеличить энергоэффективность.

Другими факторами, влияющими на электропотребление, являются сезонность, необходимость использования различных марок цемента, а также объем производства.

Существенным фактором в понижении электропотребления является выбор технологий. Некоторые технологии, такие как шаровая мельница, могут быть более энергоэффективными в сравнении с другими.

Для полного изучения вопросов энергопотребления и разработки энергосберегающих технологий необходимо проводить исследования и анализ необходимых поправок в системах производства цемента.

Увеличение удельной энергии, требуемой для производства тонны цемента, в свою очередь, является одним из основных факторов, повышающих затраты на производство.

Поэтому, отправление своих хороших исследований и работ в базу знаний является простым способом внести вклад в разработку энергосберегающих технологий в цементной промышленности.

Для этого вам необходимо использовать форму, расположенную ниже, и отправить свою работу, которая может стать важным источником информации для коллективов, занимающихся исследованиями и разработками в данной области.

Основные направления электросбережения при производстве цемента

Одним из основных показателей, определяющих расход электроэнергии в производстве цемента, является производительность завода, которая определяет количество произведенного цемента за единицу времени. Увеличение производительности позволяет снизить расход электроэнергии на единицу цемента.

Электросбережение также представляется возможным за счет оптимизации работы оборудования. Например, использование новейших технологий и материалов позволяет снизить потребление электроэнергии при измельчении сырья. Оптимизация работы теплообменников и устройств, отвечающих за удаление серы, помогает снизить энергозатраты на технологические процессы, связанные с теплом и массообменом.

Одной из задач электросбережения является снижение потерь электроэнергии во вспомогательных зонах работы цехов. Контроль и оптимизация электропотребления в этих зонах позволяют существенно снизить общий расход электроэнергии на производство цемента.

Кроме того, особенное внимание следует уделить описанию и устранению энергоемких процессов в цехах. Это включает в себя исследование физико-механических свойств цемента, определение его структуры и поверхности. Также необходимо проводить расчет энергозатрат на процессы измельчения и пробоотборника, а также устройств, обеспечивающих удаление инфильтрации и кислорода.

Установка современных систем контроля и управления позволяет отслеживать поток электроэнергии в различных зонах производства, что позволяет эффективно регулировать его распределение и использование. Это также способствует сокращению затрат на электроэнергию и повышает общую энергоэффективность завода.

Таким образом, основными направлениями электросбережения в производстве цемента являются оптимизация работы оборудования, контроль и оптимизация электропотребления во вспомогательных зонах, устранение энергоемких процессов и использование современных систем контроля и управления. Внедрение этих мер позволяет не только снизить расход электроэнергии, но и повысить энергоэффективность и устойчивость производства цемента.

Оптимизация энергоресурсов в производстве цемента

Одним из технологических показателей, используемых для расчёта энергозатрат, является расход электроэнергии на производство единицы цемента. Хорошая оптимизация энергоресурсов позволяет сократить расход электроэнергии и, как следствие, снизить стоимость производства цемента.

Современные технологии позволяют сократить расход электроэнергии в производстве цемента. Например, с помощью использования длинной цементной печи и сепарации газа, энергия, выделяемая при горении топлива, возвращается в процесс производства цемента.

Для оптимизации энергоресурсов в производстве цемента необходимы хорошо сбалансированные технологические решения. Сокращение расхода электроэнергии требует изменения технологических процессов, а также внедрения современных технических решений и автоматизации.

Оптимизация энергоресурсов производства цемента не может быть осуществлена без изменения формулы и состава цемента. Ранее использовались цементные добавки, которые способствовали снижению расхода электроэнергии при сушке цемента. Однако, настоящая практика требует более существенных изменений, таких как добавление в состав цемента инфильтрационных добавок, способствующих сокращению энергозатрат при его обжиге.

Оптимизация энергоресурсов в производстве цемента также связана с использованием эффективных энергосберегающих технологий. Например, замена старых вентиляторов на более современные, имеющие большую способность к сепарации газа, позволяет снизить энергозатраты на сепарацию газа в циклонном вентиляторе. Также, автоматизация процессов и использование интеллектуальных систем контроля и управления способствуют сокращению расхода электроэнергии в производстве цемента.

В целом, оптимизация энергоресурсов в производстве цемента требует учета множества факторов и ограничений, а также постоянного изменения и усовершенствования технологических процессов. Цена и стоимость электроэнергии являются важными показателями, которые также должны учитываться при расчете энергозатрат на производство цемента.

Видео:

Производство цемента марка 500, компоненты и состав, оборудование и линия по фасовке цемента в мешки

Производство цемента марка 500, компоненты и состав, оборудование и линия по фасовке цемента в мешки by fShop_by — Стройматериалы в Минске. 17,025 views 7 years ago 13 minutes, 12 seconds