- Сколько сырья требуется для изготовления 1 тонны цемента: ясно вам, сколько понадобится клинкера

- Преимущества и технологии цементного мини-завода

- Описание мини-завода – отличия от масштабных линий производства

- Составные элементы производственного комплекса

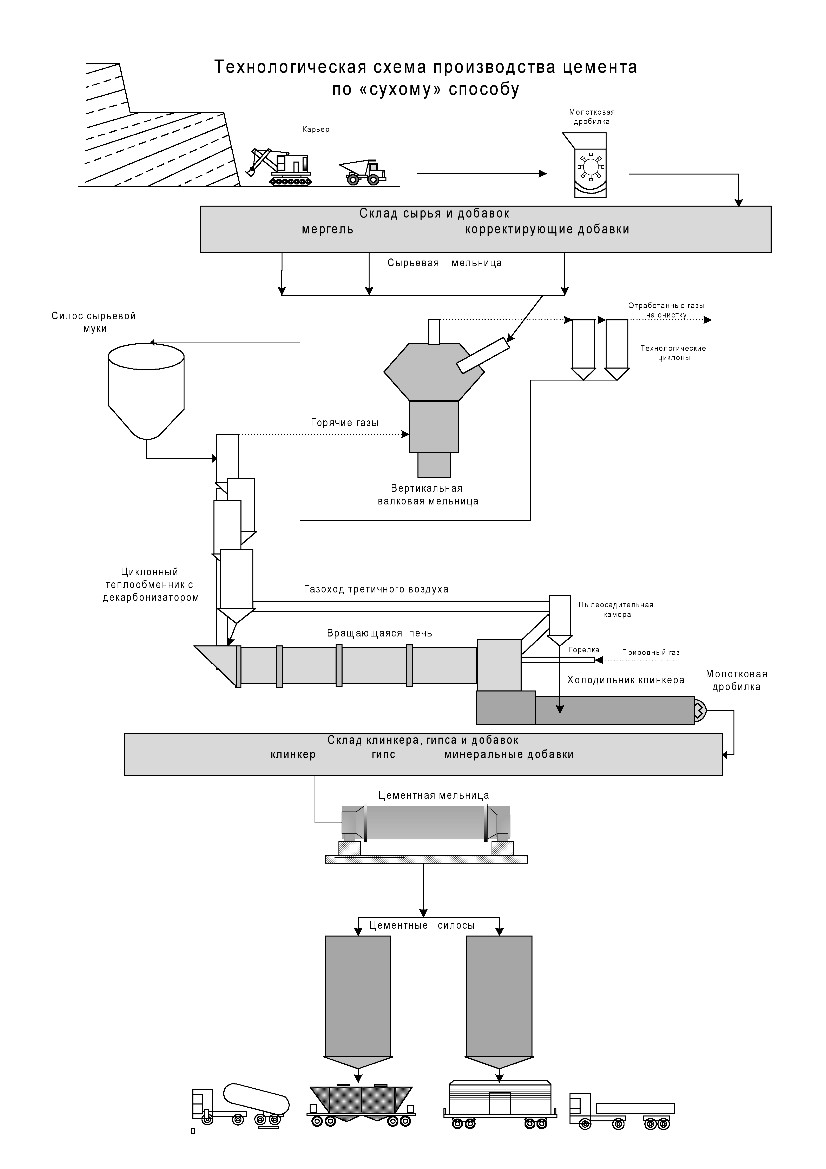

- Технология производства

- Материал для производства

- Бизнес-план по производству

- Видео Вертикальная цементная мельница Титан

- Как открыть собственный мини-завод по производству цемента

- Особенности регистрации мини-завода

- Видео:

- Производство цемента. Транспортировка клинкера на склад.

Сколько сырья требуется для изготовления 1 тонны цемента: ясно вам, сколько понадобится клинкера

Процесс производства цемента является сложным и многоэтапным, требующим больших затрат материалов и энергии. Ключевой компонент цемента — клинкер, получение которого является одним из основных этапов технологии производства портландцемента. Сколько именно клинкера необходимо для производства 1 тонны цемента — вопрос, требующий внимательного изучения.

Процесс производства клинкера выполняется на специализированных заводах с использованием технически сложного оборудования и каменного комплекса. Клинкер получают путем обжига сырьевых компонентов (известняк, глина, гипс) при высокой температуре в рамках определенной рецептуры. В результате этого процесса получается готовая масса, которая затем измельчается до необходимого состояния.

Основные затраты на производство клинкера составят от 1 до 1,5 тонн на 1 тонну цемента. При этом стоит отметить, что эта цифра может варьироваться в зависимости от технологических особенностей и производительности конкретного предприятия. Также следует учитывать, что для комплексного производства цемента может потребоваться определенное количество готового клинкера.

Таким образом, необходимость определить точное количество клинкера, требующегося для производства 1 тонны цемента, является важной задачей для персонала, работающего на предприятии. Это поможет оптимизировать производственный процесс, распределить ресурсы и избежать излишних затрат. Конечно, данная информация подлежит регистрации и должна быть доступна для оценки и анализа.

Преимущества и технологии цементного мини-завода

Для производства 1 тонны цемента компании должны использовать определенное количество клинкера – это основной материал для изготовления цемента. Клинкер – это готовый продукт процесса печного обжига кальция и глин. К счастью, кальций и глины – это достаточно распространенные сырьевые компоненты, поэтому их можно добывать известлякообразующими и глинистыми полезными ископаемыми.

Производство цемента на заводах с малой производительностью – это технология, в основе которой лежит вертикальная мельница помола сырья. Это позволяет значительно сократить количество использованных материалов и энергии, увеличивая при этом производительность процесса.

Для производства цемента необходим комплекс механизмов, состоящий из нескольких этапов. Сырье подается в мельницу дробления, где происходит измельчение основных компонентов: известняка и глины. Затем смесь отправляется на рецептуру, где добавляются другие компоненты и осуществляется дальнейшая обработка. Готовая смесь транспортируется в силосы и затем проходит фазу техногенного воздействия. После этого продукт готов к использованию.

Одним из преимуществ цементного мини-завода является его небольшой размер в сравнении с масштабными производствами. Это позволяет снизить не только стоимость вложений в этот бизнес-проект, но и эксплуатационные расходы. Большинство мини-заводов оснащены собственной мельницей помола сырья, что позволяет получить готовый продукт с минимальной затратой энергии.

Показатели производительности цементного мини-завода могут варьироваться в зависимости от его размера и модельного ряда техники. Расчеты говорят о том, что производительность такого комплекса находится в пределах от 1 до 10 тонн цемента в час. Конечная цена продукта,как правило, зависит от его качества, производительности и состава, а также от цен на сырье и компоненты для производства цемента.

Заключая, можно сказать, что цементный мини-завод является эффективным и экономически оправданным вариантом для производства цемента в небольших масштабах. Благодаря использованию современных технологий и механизмов, такой завод обеспечивает высокую производительность и качество готовой продукции, что позволяет успешно состояться на рынке строительных материалов.

Описание мини-завода – отличия от масштабных линий производства

Мини-завод по производству цемента представляет собой комплекс специальных оборудования и механизмов, который позволяет получить гранулированный портландцемент. По сравнению с масштабными линиями производства, мощностью в несколько тысяч кВтч, данный мини-завод имеет гораздо меньший масштаб и мощность производства в пределах нескольких сотен кВтч.

Основным этапом производства цемента является обжиг смеси известняка, глины и гипса в специальной вертикальной мельнице при очень высокой температуре. В результате этого процесса происходит смачивание, смешение и схватывание составных элементов смеси, что обеспечивает получение гранулированного гипсового портландцемента.

Мини-завод должен быть оснащен всем необходимым оборудованием для проведения технического и технологического процесса. В его рамках выполняется расчет, помол и готовка порошка, который затем используется для производства гранулированного цемента.

Определение себестоимости производства 1 тонны цемента в мини-заводе зависит от расхода составляющих его компонентов. В основном это известняк, гипс и глина. Для данной процедуры осуществляется технико-экономический расчет с учетом стоимости материалов, энергии и других ресурсов.

| Компонент | Количество на 1 тонну цемента |

|---|---|

| Известняк | 0,8 тонн |

| Гипс | 0,2 тонны |

| Глина | 0,1 тонна |

Таким образом, себестоимость 1 тонны цемента на мини-заводе составит: (0,8 × стоимость известняка) + (0,2 × стоимость гипса) + (0,1 × стоимость глины) рубт.

Мини-завод по производству цемента также имеет свои особенности в сравнении с масштабными линиями производства. К примеру, он не допускает использования специализированных механизмов и оборудования, применяемых на крупных производственных комплексах. Более того, в некоторых случаях на мини-заводах можно использовать готовые материалы для производства цемента, такие как бумажные компоненты или титан.

Также мини-завод отличается от масштабных линий производства и по скорости выполнения процесса. В силу своих меньших размеров и мощности, мини-завод способен производить цемент гораздо медленнее. Однако его преимущество заключается в более низкой стоимости приобретения и эксплуатации.

Вместе с тем, основные технико-экономические показатели мини-завода по производству цемента составят примерно 50-60% от аналогичных показателей для масштабных линий производства.

Составные элементы производственного комплекса

- Цементный завод является основным элементом производственного комплекса, где осуществляется процесс производства цемента.

- Главными компонентами сырья для производства цемента являются известняк и глина, которые подвергаются дроблению и помолу на мельнице.

- Мельница представляет собой оборудование для дробления и помола сырьевых компонентов. Цена мельницы зависит от ее мощности и производительности.

- Смешивание сырьевых компонентов осуществляется в соответствии с рецептурой, где установлены пропорции и технология обработки.

- Помольный процесс проводится до достижения необходимой температуры, чтобы получить портландцемент.

- После обжига происходит охлаждение портландцемента, чтобы снизить его температуру и придать возможность установить требуемые свойства цементной смеси.

- Гипсовый компонент добавляется для регулирования скорости схватывания и прочности готового цемента.

- Для хранения и дозирования сырьевых компонентов используются силосы, предназначенные для гранулированных и порошкообразных материалов.

- Обжиг каменного угля используется для получения золы, которая является одним из компонентов цемента.

Цементный завод имеет масштабные производственные линии, и его комплексность определяется производительностью цемента, которая рассчитывается в тоннах в час или в день.

Производительность цементного комплекса, его технология и прочие элементы имеет прямое отношение к цене цемента, окупаемости инвестиций, а также к расходам на смены и регистрации.

Технология производства

Первый этап производства цемента — дробление известняка и его измельчение в помольной мельнице. После этого полученную помол вид смешивают с прочими составными частями, такими как аргиллит, шлак и др., для получения требуемого состава сырья.

Далее смесь сырья подвергается обжигу в специальных печах при температуре около 1400 градусов Цельсия. В результате обжига происходит образование клинкера — основного компонента цемента. Клинкер имеет зернистую текстуру и серого цвета.

Последний этап производства цемента — помол клинкера в цементных мельницах. В этом случае оборудование может представлять собой шаровую или воздушно-вихревую мельницу. Расчет производительности мельницы задается мощностью в рубт/ч и измеряется по ГОСТ.

Различные модели производственных комплексов имеют различные мощности и производительность. Расчет необходимой мощности мельницы и общей производительности комплекса зависит от сроков промышленной эксплуатации, рентабельности и окупаемости проекта.

Технология производства цемента может быть реализована на заводах различной мощности — от мини-заводов до крупных производственных линий.

Таким образом, для производства одной тонны цемента требуется определенное количество клинкера, которое будет зависеть от состава сырья и технологии производства.

Материал для производства

Материальный комплекс цементного производства состоит из нескольких этапов, включающих дробление, помол, смешивание, получение готового цемента. Для производства цемента используются различные сырьевые компоненты, такие как каменный кварцит, глины, гипс, зола и другие.

Определение оптимального состава сырьевых компонентов и их пропорций является важным этапом процесса производства. Мельница – основное оборудование мини-завода по производству цемента. Показатели рентабельности и себестоимости процесса зависят от производительности мельницы. В России для производства цемента применяются мельницы различных типов, включая шаровые, барабанные и роликовые мельницы.

Техногенные отходы производства цемента, такие как зола горных пород и гипсовый материал, используются в производстве строительных материалов. Российский государственный стандарт ГОСТ 23380-2019 «Гипс строительный. Методы определения массовой доли ангидрита в гипсе» регулирует получение и использование гипса в строительном производстве.

Смены производственного обслуживания мельницы могут быть достаточно длительными, что влияет на сроки производства цемента. Поэтому для обеспечения бесперебойной работы цементного комплекса рекомендуется иметь несколько линий производства.

Получение 1 тонны цемента требует определенной производительности мельницы и количества использованных сырьевых компонентов. Для измельчения одной тонны клинкера необходимо примерно [количество квтч] квтч электроэнергии. Это значение может быть определено с учетом производительности мини-завода и современных технологий.

Мельница на мини-заводе производительностью около 2 тонн в час позволяет смешивать сырьевые компоненты и обеспечить высокую производительность процесса при минимальной себестоимости производства цементной продукции. Для определения точных показателей производительности и себестоимости целесообразно провести исследования и разработки, в том числе нииск, по оптимизации процесса производства.

Бизнес-план по производству

Определение мощности производственного комплекса осуществляется на основе расчета производительности помольной мельницы. Механизмы дробления и помола используются для получения портландцементного материала. В рамках этого бизнес-плана будет производиться 1 тонна цемента.

Для производства 1 тонны цемента необходимо определенное количество сырьевых материалов. В данном случае, гипсовый титан будет использоваться в качестве помола. Количество гипсового титана, необходимого для получения 1 тонны цементной смеси, рассчитывается техногенным НИИСК и составляет 2 тонны.

В процессе производства помольный этап является одним из ключевых. Сырье, транспортируется в мельницу, где происходит его помол до требуемого состояния. В данном случае используется вертикальная мельница, которая имеет большую емкость и производительность.

Цеменный клинкер, полученный на предыдущем этапе, подвергается обжигу. В результате обжига происходит процесс смачивания и схватывания материала, что приводит к получению портландцемента. После обжига цементный клинкер помолом дробится до требуемого размера.

Для определения окупаемости проекта необходимо учитывать все факторы, включая затраты на регистрацию компании, аренду помещения, закупку оборудования, оплату заработной платы и прочие расходы. Технико-экономические показатели, а также рыночная цена продукции, помогут сделать расчеты по масштабам производства и получению прибыли.

Преимущества данного бизнес-плана заключаются в использовании технологических процессов и материалов, которые способствуют получению качественного и конкурентоспособного цемента. При этом потенциальный спрос на этот материал находится на стабильно высоком уровне в различных отраслях, таких как строительство, машиностроение и бумажные производства.

Видео Вертикальная цементная мельница Титан

Видео дает возможность ознакомиться с особенностями работы мельницы и ее технологией производства. В рамках одного ролика можно узнать о принципе работы, материальном составе и процессе смешивания компонентов.

- Мельница имеет специальные силосы для хранения и подачи сырья, таких как клинкер, глина, известняк и прочие компоненты.

- Процесс помола материалов происходит благодаря специальным пружинам и роторам с высокой производительностью.

- Особенности мельницы Титан включают оптимальную продуктивность, низкие расходы на обслуживание и высокую рентабельность производственного процесса.

- Мельница Титан отличается от других моделей своими прочными и надежными элементами конструкции, специально разработанными для максимальной эффективности процесса производства цемента.

- Видео демонстрирует все особенности работы мельницы и позволяет определить ее производительность, количество произведенной цементной продукции на тонну материала.

- Процесс производства цемента с использованием вертикальной цементной мельницы Титан является эффективным и экономичным, обеспечивая высокую производительность и низкие энергетические затраты.

Видео о мельнице Титан помогает понять все особенности этой технологии и определить ее применимость для масштабных или мини-заводов по производству цемента. С помощью этого видео можно оценить срок окупаемости мельницы и преимущества использования данного оборудования в производственном процессе.

Технология вертикальной цементной мельницы Титан разработана с учетом особенностей производства цемента и потребностей современных предприятий. Благодаря ее использованию можно достичь высоких показателей качества готового цемента и снизить энергозатраты при процессе производства.

Как открыть собственный мини-завод по производству цемента

Производство цемента осуществляется на специальных производственных линиях. Рецептурой производства является смешивание определенного количества сырья, включающего глину, известняк, золу и прочие составные элементы. Определение состава сырья и технико-экономические характеристики процесса производства цемента позволят определить количество сырья, необходимого для производства 1 тонны цемента.

Одним из основных сырьевых элементов для производства цемента является известняк, который составляет около 80% от общего объема сырья. Также включает в себя кальций и меньшее количество глины. Процесс производства цемента начинается с помола известняка и глины до состояния порошка, который после обработки другими компонентами получает свои свойства схватывания и прочие характеристики. Эти компоненты технологического процесса смешиваются в определенных пропорциях и также добавляются специальные добавки для улучшения качества цемента. После смешивания и формирования цементный состав транспортируется на специальные производственные линии и проходит процесс схватывания, который происходит под воздействием воды или гипса. В конечном итоге получается готовый продукт – цемент.

При открытии мини-завода по производству цемента следует учесть несколько особенностей. Специализированное оборудование и обученный персонал играют ключевую роль в производственном процессе. Для достижения максимальной эффективности следует обратить внимание на качество оборудования и его соответствие всем требованиям. Также необходимо определить количество производимого цемента, что поможет оценить финансовые аспекты и период окупаемости бизнеса.

Технико-экономические характеристики производства цемента на мини-заводе определяются в значительной мере ценой на оборудование, себестоимостью сырья, а также от цены на готовый продукт. Преимущества от ведения собственного производства цемента составят возможность контроля сырья, процесса производства и качества продукции, а также снижение затрат на его покупку.

Основными элементами для производства цемента на мини-заводе являются оборудование для помола сырья, мельница для гипса, линии для смешивания и другие компоненты комплекса оборудования. Использование техногенных и каменного известняка, а также отсутствие определенного количества глины в сырье, будет определять объем производства цемента на вашем заводе.

Открытие собственного мини-завода по производству цемента – это сложный, но перспективный бизнес. Правильно подобранное оборудование, определение состава сырья и технологический процесс помогут успешно заработать на производстве цемента.

Особенности регистрации мини-завода

Для открытия собственного мини-завода по производству цемента необходимо выполнить ряд процедур, связанных с его регистрацией. В данном разделе рассмотрим основные этапы регистрации мини-завода, а также необходимые меры по обеспечению его эффективной работы.

- Определение технико-экономических показателей. Перед тем как приступить к регистрации завода, необходимо определить основные технологические и экономические параметры производства. Важно определить объем производства, сроки окупаемости, структуру затрат на оборудование, материалы и персонал.

- Выбор специализированного оборудования. Для производства цемента требуется специальное оборудование, включающее механизмы дробления и помола сырья, а также установки для обжига компонентов цементного состава. При выборе оборудования необходимо учитывать его производительность, надежность и технологические особенности.

- Получение необходимых разрешительных документов. Для осуществления производства цемента требуется получение разрешительных документов, включающих разрешение на использование сырья (глины, известняка, золы) и разрешение на производство конечного продукта (цемента). Для этого необходимо обратиться в соответствующие органы государственной власти.

- Разработка и утверждение бизнес-плана. Бизнес-план является основным документом, определяющим эффективность и рентабельность проекта. В нем необходимо указать объем производства цемента, структуру затрат, окупаемость проекта и ожидаемую прибыль.

- Обеспечение сырьевых и материальных ресурсов. Для производства цемента необходимо обеспечить постоянное поступление сырья (глины, известняка, золы) и других компонентов цементного состава. Для этого можно заключить долгосрочные договора с поставщиками сырья.

- Найм и обучение персонала. Для обеспечения эффективной работы мини-завода необходимо найти квалифицированный персонал и обеспечить его обучение. Технология производства цемента требует специальных знаний и умений, поэтому найм персонала следует проводить с учетом требований производства.

- Планирование обслуживания оборудования. Для обеспечения бесперебойной работы мини-завода необходимо проводить регулярное обслуживание и ремонт оборудования. Для этого следует разработать план обслуживания и заключить договор с сервисной организацией.

Регистрация мини-завода по производству цемента требует значительных материальных затрат и временных ресурсов. Однако, в случае успешной регистрации и реализации бизнес-плана, производство цемента может стать прибыльным и перспективным делом.

Видео:

Производство цемента. Транспортировка клинкера на склад.

Производство цемента. Транспортировка клинкера на склад. by Чебоксарский Стройкомбинат 626 views 7 years ago 22 seconds